АВТОРЫ: КАРЛ СИЛИГ, ВИЦЕ-ПРЕЗИДЕНТ ОТДЕЛА РАЗВИТИЯ ТЕХНОЛОГИЙ, И ТИМ О’НИЛЛ, РУКОВОДИТЕЛЬ ОТДЕЛА ТЕХНИЧЕСКОГО МАРКЕТИНГА

Каждый опытный инженер, который работает с поверхностным монтажом, может рассказать как минимум об одном своем кошмаре, связанном с плохим составом ремонтных материалов. Неправильный состав флюса, остатки непропаянного флюса на плате или неправильное очищение остатков – все эти факторы приводят к одному и тому же риску: отказу компонента в процессе эксплуатации. И если операторы и инженеры-технологи, проводящие ремонт, редко задумываются о долгосрочных последствиях использования неподходящих материалов или о последствиях неверной технологической обработки, то для инженеров отдела анализа неисправностей эта задача является первостепенной. По словам этих инженеров, большая часть проблем возникает с отремонтированными паяными соединениями, а причина подавляющего большинства этих проблем – неудачный выбор материалов для проведения ремонтных работ.

Как же неправильный флюс попадает на рабочее ремонтное место? Обычный человеческий фактор. В некоторых случаях операторы испытывают сложности при работе с утвержденными составами флюса из-за их низкой паяемости, поэтому приносят более активные материалы из собственной коллекции. При проверке ремонтных столов мы находим разнообразные запрещенные паяльные флюсы, в том числе бухты провода из магазинов для юных радиолюбителей (однажды мы нашли даже цинковый припой!), трубопроводный флюс и даже флюс для пайки витража. Флюсы, не предназначенные для монтажа электронных устройств, обладают высокой активностью и вызывают дефекты, связанные с коррозией.

Говоря о дефектах, вызываемых коррозией, мы можем припомнить все случаи, когда подлежащий обязательной очистке флюс на основе органической кислоты использовался для работы вообще без очистки. Однажды склад ошибочно отгрузил не тот проволочный флюс, который попал на производство и использовался в течение нескольких недель, нанеся ущерб тысяче плат, до тех пор пока ошибку не обнаружили. В другом случае один из экологически настроенных заказчиков по ложному убеждению выбрал термин «органический», считая, что такой флюс менее опасен для окружающей среды.

Такие вот добросовестные и честные заблуждения не поддаются ни прогнозу, ни расчету; с подобными ошибками могут столкнуться крупные и мелкие компании, компании, которые выбирают дорогие или дешевые компоненты, находящиеся как в нашей стране, так и за рубежом. Никто не безупречен, поэтому лучший способ избежать таких ошибок – следить за качеством обучения персонала и проводить регулярный осмотр рабочих мест.

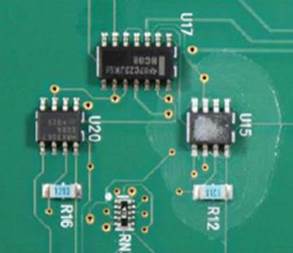

Даже если вы выбрали правильный состав флюса, при неправильном обращении и такой флюс может показать ненадежный результат. Правильное обращение предполагает нужный температурный режим и/или очистку после пайки. Безотмывочный флюс активизируется при тепловом воздействии (см. дополнительный раздел). При соблюдении технологического процесса такой флюс, как правило, демонстрирует надежный результат и держится на печатной плате в течение всего срока ее эксплуатации. Вместе с тем при недостаточной тепловой обработке, на поверхности может остаться опасный уровень ионных материалов. При наличии напряжения смещения и атмосферной влажности эти неудаленные активирующие вещества начинают атаковать все металлы системы – припой, выводы компонента и медь в составе печатной платы. На рисунке 1 приводится пример коррозийного дефекта. При отсутствии правильной очистки безотмывочного флюса можно наблюдать отказ, обусловленный аналогичным механизмом…