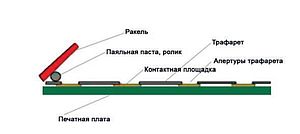

За счет переменных факторов, характерных для конкретного процесса трафаретной печати печатных плат, принтер может не всегда печатать настолько точно, насколько вам хотелось бы. Ниже приводится перечень важных факторов, на которые необходимо обратить внимание при настройке вашего трафаретного принтера.

Что вы делаете, чтобы убедиться в том, что ваш принтер работает с максимальной эффективностью? Какие из факторов имеют краеугольное значение для успеха печатного процесса в целом? Вот несколько критически важных факторов при настройке принтера.

Наиболее обделенный вниманием в процессе настройки фактор – закрепление/размещение платы. Даже незначительное давление способно привести к прогибу печатной платы, если закрепить только два внешних края платы. Правильное закрепление печатной платы является неотъемлемой частью процесса подготовки, без которого дальнейшие настройки могут быть неэффективными либо потребуют большего внимания, чтобы компенсировать неверное размещение.

Подсказка: Цель закрепления платы – устранить деформацию платы во время печатного цикла. Используйте поддерживающие пины для исключения прогиба платы.

Знать точные параметры платы так же важно, как правильно закрепить саму плату. При настройке принтера параметры платы представляют собой ширину, длину и толщину печатной платы.

В большинстве автоматических принтеров ось длинны (X) проходит слева и справа (вдоль оси конвейера), ось ширины (Y) проходит спереди и сзади по ширине конвейера, толщина (или ось Z) – сверху вниз. Все больше автоматических принтеров используют ширину и длину для автоматической центровки положения платы. Из всех размеров толщина платы имеет наиболее важное значение.

В автоматических трафаретных принтерах толщина платы может негативно отразиться на процессе вертикального отделения трафарета, поэтому бесполезно вводить и подтверждать параметры вертикального отделения до ввода корректных данных толщины платы. Часть автоматического оборудования использует только длину и ширину размеры для настройки таких параметров, как ход ракеля, периодичность очистки трафарета, место нанесения и длина полосы пасты.

После ввода толщины платы проверить точность можно загрузкой или прогоном платы через конвейер, пока плата не поднимется до контрольной высоты. При этом верхняя часть печатной платы должна находиться на одном уровне с верхней частью конвейера. Если платы находятся выше или ниже, это может привести к повреждению ракеля или трафарета или как минимум к плохому качеству печати.

Подсказка: При вводе толщины печатной платы в меню настроек не гадайте. Толщина – это известный параметр. При вводе толщины подтвердите данные с помощью набора толщиномеров. Убедитесь, что верхняя часть печатной платы расположена на одном уровне с верхней частью конвейера.

Настройте ширину конвейера для подачи платы максимально узко, при этом ширина должна быть достаточной, чтобы не допускать зажатия плат при подаче в принтер и выходе из него. Этот параметр кажется незначительным, однако он способен улучшить результативность работы принтера и сократить время одного цикла за счет сокращения количества плат, положение которых требует корректировки во время прохождения через принтер.

Скорость ракеля или скорость цикла печати представляет собой скорость перемещения или скорость движения ракеля во время цикла трафаретной печати. Скорость ракеля может сильно отличаться в зависимости от процесса, при этом скорость, как правило, находится в диапазоне от 2,5 до 7 сантиметров в секунду.

Скорость ракеля прямо пропорциональна давлению ракеля. Чем больше скорость ракеля, тем выше давление или сила ракеля, необходимые для качественной трафаретной печати.

С увеличением скорости и давления увеличивается температура на поверхности ракеля или трафарета. Это вызывает повышение вязкости пасты, что приводит к таким проблемам, как оползание пасты, растекание пасты под трафаретом или образование перемычек между контактными площадками. Кроме того, высокая скорость печати повышает скорость износа лезвий ракеля и трафарета, что приводит к смещению места подачи пасты или к подаче недостаточного или избыточного количества пасты. При высокой скорости печати требуется надежное закрепление платы и более частая очистка трафарета.

Высокоскоростная печать применяется только как вынужденная мера. Данный тип трафаретной печати, как правило, используется при необходимости уменьшения цикла печати для своевременной подготовки печатных плат к установке компонентов в автомате поверхностного монтажа и исключению его простоя.

Чтобы обеспечить качественную трафаретную печать, необходимо тщательно контролировать такие критически важные параметры, как скорость печати и давление, а также скорость и дистанция вертикального отделения. Некритические параметры настраивают таким образом, чтобы оптимизировать время цикла Растекание 6 печати. Этот способ контроля печатного процесса обеспечивает высокую повторяемость процесса трафаретной печати и сохранит стабильные реологические свойства паяльной пасты.

Подсказка: Небольшое увеличение скорости печати (даже на 2,5 см в секунду) способно справиться с такими проблемами при печати, как низкая вязкость паяльной пасты, налипание пасты на ракели или плохое удаление пасты с трафарета из-за снижения вязкости паяльной пасты. Если технологический процесс требует высокоскоростной печати, не забывайте тщательно следить за критически важными параметрами и дополнительной настройкой параметров, не имеющих критической важности.

Давление ракеля представляет собой давление прижима, измеряемое в фунтах или килограммах (фунтах или килограммах на квадратный дюйм), которое оказывает лезвие ракеля на поверхность трафарета во время печати. Давление ракеля должно обеспечить силу, необходимую для равномерного распределения паяльной пасты по всей поверхности печати, заполнения всех апертур трафарета и одновременной очистки верхней поверхности трафарета. Начальное значение давления ракеля задается в диапазоне от 0,31 до 0,68 кг на площадь 2,54 см2. Применение длинны ракеля, не меньшей чем область печати по ширине, позволит избежать избыточного давления на трафарет.

В идеале, длина лезвий ракеля должна быть равно области печати плюс 1,27–1,90 см, выступающих с обеих сторон. Использование более длинных лезвий допустимо, но выступающие края необходимо поддерживать с нижней стороны трафарета. Не рекомендуется использовать лезвия, длина которых значительно превышает область печати платы. Это может привести к чрезмерному растеканию пасты и, как следствие, к ее преждевременному высыханию. Не забывайте периодически пододвигать скребком весь излишек неиспользованной пасты в область ее применения.

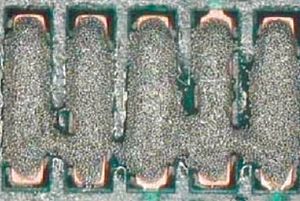

Избыточное давление ракеля может привести к формированию выемок (особенно при использовании полиуретановых ракелей) и растеканию пасты. Растекание пасты можно обнаружить при наличии пасты на маске печатной платы около контактной площадки. Еще один показатель высокого давления ракеля – сплющенные частицы припоя на краю или в центре контактной площадки. Чтобы исправить этот дефект, понизьте давление таким образом, чтобы на верхней поверхности трафарета наносился небольшой мазок пасты. Затем увеличьте давление, чтобы полностью очистить верхнюю часть поверхности трафарета. Чтобы устранить другие виды брака, см. раздел «Скорость ракеля».

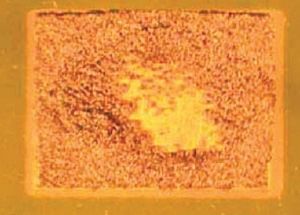

Подсказка: Давление ракеля должно быть достаточно высоким, чтобы обеспечить хорошую очистку поверхности трафарета. Если паста остается на поверхности трафарета в большом количестве, это может привести к забиванию апертур трафарета, браку при печати, недостаточному покрытию паяльной пастой контактных площадок и преждевременному высыханию пасты.

Слишком длинный ракель может привести к ускоренному высыханию пасты. Убедитесь в том, что излишек неиспользованной пасты регулярно счищается с трафарета и подается в область использования пасты.

Легким пастам с низкой вязкостью требуется меньшее давление по сравнению с плотными пастами; как правило, достаточно давления в 0,2 кг на 1 см длинны ракеля. Давление для более плотных паст с высокой вязкостью – 0,25 кг на один см длинны лезвия ракеля.

Скорость печати прямо пропорциональна давлению ракеля, поэтому, уменьшая скорость печати, вы сможете в целом понизить давление ракеля, сократив, таким образом, общее количество дефектов, вызываемых давлением.

Дистанция вертикального отделения трафарета – это настраиваемое расстояние, которое отделяет печатную плату и трафарет строго вертикально при заданной регулируемой скорости, далее именуемой скорость разделения.

По завершении рабочего хода и после любой возникшей задержки при поднятии ракеля или задержки разделения начинается цикл разделения. Этот управляемый процесс продолжается до достижения заданного значения дистанции разделения, во время которого скорость разделения печатной платы и трафарета увеличивается до максимальной.

Данная функция позволяет контролировать очистку апертур трафарета от паяльной пасты, обеспечивая более равномерное и многократное нанесение пасты.

Дистанция вертикального отделения задается достаточно большой, чтобы вся осевшая паста была счищена с апертур трафарета до увеличения скорости разделения, которая начинает увеличиваться в тот момент, когда расстояние отделения достигает заданного значения.

Расстояние разделения указывается в миллиметрах. Рекомендованная исходная точка при определении значения дистанции вертикального отделения – 2,54 мм, такое расстояние обеспечивает полное удаление пасты из апертур трафарета. Расстояние можно уменьшить после начала производственного процесса, для того чтобы оптимизировать время цикла печати. Если расстояние разделения будет слишком маленьким, это негативно отразится на разрешении и качестве печати.

Необходимо убедиться в том, что расстояние вертикального отделения достаточно. Это поможет компенсировать любой негативный прогиб или зазор, вызванный короблением платы или иными причинами. Любой возможный нежелательный прогиб компенсируется за счет увеличения расстояния разделения, которое призвано обеспечить достаточный зазор между пастой и апертурами.

Подсказка: Задавая управляемое расстояние отделения, помните, что чем больше расстояние, тем дольше длительность цикла. Если задать расстояние отделения больше расстояния, фактически необходимого для очистки апертур от пасты, вы по большому счету не получите практической выгоды. При вводе значений нового или незнакомого вам продукта установите максимальное значение для расстояния отделения, а после начала процесса печати откорректируйте значение.

Скорость отделения представляет собой регулируемую скорость, которая наряду с расстоянием отделения позволяет контролировать разделение печатной платы и трафарета после печати.

По завершении рабочего хода и после любой возникшей задержки при поднятии ракеля или задержки разделения начинается цикл отделения печатной платы и трафарета на регулируемой скорости, которую определяет скорость отделения. Регулируемая скорость сохраняется, и процесс отделения продолжается до достижения заданного значения разделения, во время которого скорость разделения увеличивается до максимального значения.

Наряду с расстоянием разделения этот параметр необходим, чтобы обеспечить отделение паяльной пасты от апертур трафарета. Скорость разделения выражается в миллиметрах или в процентах скорости по оси.

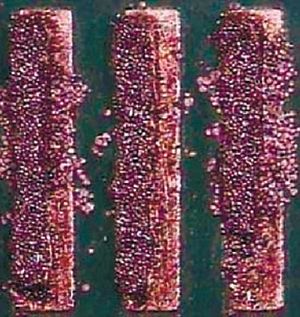

В целом меньшая скорость разделения обеспечивает более надежное и стабильное нанесение пасты. Слишком высокая скорость отделения может привести к образованию такого дефекта, как «собачьи уши», пики, затекание, засорению апертур трафарета или неравномерному распределению пасты. Подробное описание этих вариантов брака приводится в разделе «Обзор дефектов печати».

Рекомендованное начальное значение скорости разделения составляет, как правило, 0,254 мм – 0,508 мм в секунду или 10–20 % скорости по оси Z при монтаже корпусов с мелким шагом и BGA. При стандартных процессах трафаретной печати скорость может составлять 0,762 мм – 1,27 мм в секунду, или 30–50 % скорости по оси Z. Несмотря на тот факт, что во многих случаях процесс может проходить 8 на максимальной скорости разделения с учетом периода цикла печати или других ограничивающих факторов, контроль скорости лучше, чем его отсутствие.

Подсказка: При печати микросхем с малым шагом и микросхем BGA необходимо задать минимальную скорость разделения.

Печатный зазор – это регулируемое расстояние между поверхностью печатной платы и нижней частью трафарета. Зазор необходим, чтобы облегчить очистку апертур трафарета от паяльной пасты. Кроме того, зазор помогает увеличить объем пасты на модуле.

Использование паяльной пасты с низкой вязкостью и печатный зазор способны формировать перемычки из-за растекания пасты в нижней части трафарета. Пасты другого типа могут демонстрировать признаки плохой однородности при нанесении пасты или способствовать получению других неудовлетворительных результатов печати.

При правильной калибровке вашего оборудования, если верно указана толщина платы и зазор установлен на нулевом значении, получается контактная печать. Печатная плата и трафарет (во время печатного цикла) при контакте должны едва соприкасаться друг с другом. При соприкосновении с платой поверхность трафарета не должна демонстрировать признаки деформации, направленной вверх (нежелательная деформация по оси Z). При корректном вводе эта настройка позволяет полностью совместить трафарет и контактные площадки во время печатного цикла, предотвращая, таким образом, образование перемычек, вызванных растеканием пасты, даже при сверхмалых размерах компонентов. Кроме того, контактная печать обеспечивает более равномерное распределение пасты и однородную высоту пасты при нанесении.

Подсказка: При проверке режима контактной печати убедитесь, что перед измерением величины зазора печати был отключен вакуумный захват платы. Несмотря на очевидные преимущества зазора, одна из наиболее характерных его проблем – неравномерность качества нанесения пасты.

Циклы очистки трафарета будут зависеть в значительной степени от качества изготовления трафарета и качества апертур, точности настройки принтера и качества финишного покрытия печатной платы, давления при печати, типа ракеля, вязкости пасты и даже параметров температуры и влажности помещения.

Трафареты необходимо очищать достаточно часто, чтобы полностью удалить любые остатки флюса с нижней части, настолько часто, чтобы эти остатки флюса не высыхали, что намного усложняет процесс очистки.

В некоторых случаях трафарет необходимо чистить после печати каждой платы, в других же очистка может быть необходима, сколь это ни удивительно, только один раз за смену или может не требоваться совсем. Вне зависимости от частоты очистки трафарета один из способов проверить необходимость очистки – извлечь трафарет и осмотреть его нижнюю поверхность.

Что касается чистящих растворов для трафарета, для начала рекомендуется выполнить сухую очистку поверхности трафарета перед автоматической очисткой низа трафарета. Если сухая очистка неэффективна, рекомендуется использовать соответствующий чистящий раствор для очистки трафарета.

Хороший чистящий раствор способствует удалению излишков флюса под трафаретом, не ухудшая при взаимодействии свойства паяльной пасты. В самом благоприятном случае выбранный чистящий Общий вид процесса трафаретной печати 9 раствор должен оказывать благотворное воздействие на паяльную пасту, предотвращая ее высыхание и обеспечивая легкое извлечение пасты из апертур трафарета.

При ручной очистке трафарета чистящие растворы должны наноситься безворсовой салфеткой и не напрямую на поверхность трафарета. Это позволит избежать попадания брызг раствора на паяльную пасту, которая уже распределена по трафарету.

Пользуйтесь чистящими растворами в умеренных количествах, не забывайте удалять излишки. Большинство чистящих растворов не удаляют остатки масла, которые могут препятствовать раскатке паяльной пасты во время печатного цикла. Некоторые растворы могут смешиваться с паяльной пастой, что приводит к изменению в химической формуле пасты и вызывает ее засыхание или растекание.

Подсказка: Чтобы задать базовое число циклов печати между операциями очистки трафарета, прежде всего, проверьте правильность задания начальных установок принтера. Затем, начав с очистки трафарета, приступайте к печати. Посчитайте количество отпечатанных плат, когда оцениваете качество нанесения паяльной пасты, как правило, паста начинает «растекаться» по краям, когда трафарет начинает заполняться. Запишите подсчитанное количество плат, очистите трафарет и повторите цикл очистки после печати, уменьшив количество отпечатанных плат на 2–5 штук. После печати этого количества плат проверьте последнюю плату из отпечатанных. Если после этого качество печати хорошее, примите данное количество в качестве начального значения для очистки трафарета.

Хотя изопропиловый спирт, как правило, вполне пригоден в качестве чистящего раствора, он же зачастую несовместим с химической формулой большинства флюсов и способен значительно сокращать срок службы паяльной пасты, вызывая ее засыхание.

Любые посторонние вещества, взаимодействующие с химическим составом пасты, считаются загрязняющими веществами, которые способны ухудшить качество пасты. Можно пользоваться только на 100 % совместимыми продуктами.