АВТОРЫ: КАРЛ СИЛИГ, ВИЦЕ-ПРЕЗИДЕНТ ОТДЕЛА РАЗВИТИЯ ТЕХНОЛОГИЙ, И ТИМ О’НИЛЛ, РУКОВОДИТЕЛЬ ОТДЕЛА ТЕХНИЧЕСКОГО МАРКЕТИНГА

Введение. С учетом быстрого роста индустрии электроники, которая требует уменьшения размеров и повышения функциональности, разработчики электронных устройств и специалисты по их сборке сталкиваются с проблемами защиты окружающей среды, а также с необычным, ранее неизвестным применением компонентов электроники.

Эти условия в сочетании с требованиями об уменьшении загрязнения окружающей среды и вреда для здоровья в процессе производства и эксплуатации оборудования заставляют производителей пересматривать используемые ими материалы.

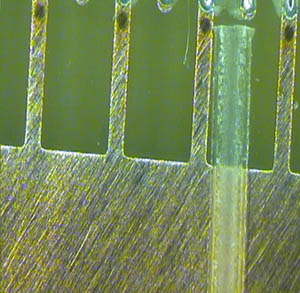

Более того, запрос на увеличение прочности корпуса и сокращение расходов привел к быстрому внедрению безвыводных корпусов таких, например, как QFN, POP, LGA и микро-BGA. Во многих случаях производители этих компонентов рекомендуют использовать безотмывочные флюсы из-за невозможности качественного удаления остатков флюса под корпусами и вокруг них.

Это ограничение, а также необходимость реализации программы по снижению использования олова и/или программы по обеспечению дополнительных мер защиты окружающей среды привели к парадоксальному решению: нанесению конформного покрытия вместо использования безотмывочных флюсов.

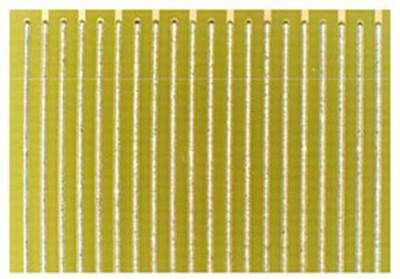

Отдел исследования и разработки компании «AIM» совместно с производителями электроники и производителями конформного покрытия постарался составить классификацию различных и доступных на сегодняшний день технологий нанесения покрытия. В рамках настоящего исследования мы провели испытание различных материалов для формирования покрытия и различных по химическому составу безотмывочных флюсов. Результаты исследования демонстрируют возможные сочетания, которые соответствуют требованиям, предъявляемым к монтажу, с учетом возможностей производства и с целью сокращения расходов.

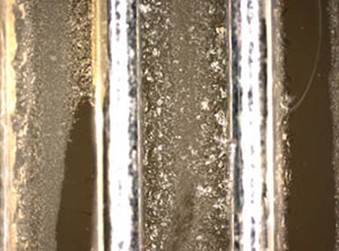

Возможность нанесения конформного покрытия на печатные платы привлекло пристальное внимание ко всем этапам разработки и производства печатных плат. Производители и разработчики электроники исследуют потенциальные возможности, стоимость и ограничения в использовании данной технологии. Движущая сила, которая заставляет производителей интересоваться применением этой технологии в электронике, – возможность эксплуатации устройств в разнообразных и более агрессивных условиях по мере роста спроса на повышение функциональности и пригодность для многоцелевого использования. Испытания проводились в условиях, которые не так давно считались непригодными для эксплуатации электронного оборудования, в том числе в условиях повышенной влажности и пыли. Вот лишь только некоторые преимущества нанесения покрытия:

· Сокращение количества загрязняющих веществ на поверхности, защищенной покрытием, при контакте с силовыми или заземляющими участками;

· Сокращение количества усов олова.

При таком количестве производителей конформного покрытия для них существует только одна общая рекомендация по нанесению конформного слоя: перед нанесением подложку необходимо очистить вне зависимости от типа наносимого покрытия. Те же производители отмечают, что большая часть их заказчиков предпочитает наносить покрытие и использовать безотмывочный флюс, руководствуясь целым рядом причин. Вот лишь самые распространенные:

· Сокращение расходов на очистку;

· Требования к производительности;

· Неполное удаление ионных загрязняющих веществ под низко посаженными компонентами или вокруг них;

· Сокращение количества усов олова.

Анализ конченых условий эксплуатации является важным шагом для получения успешных результатов и первичным фактором, который необходимо изучить при выборе соответствующего монтажного процесса. При этом необходимо выяснить следующее: а) поможет ли наносимое покрытие добиться желаемого результата, б) целесообразно ли наносить покрытие с учетом характера сборки и технических возможностей монтажного цеха. Если нанесение покрытия признано обоснованным, то необходимо тщательно проверить используемые материалы.

В настоящем исследовании мы рассматриваем результаты, полученные в ходе углубленного изучения различных видов конформного покрытия, а также их взаимодействия в сочетании с остатками разных безотмывочных флюсов.

В ходе исследования мы руководствовались следующими производственными стандартами испытаний:

· IPC J-Std-004 «Испытания на сопротивление изоляции поверхности».

· IPC CC-830 «Классификация и показатели электроизоляционного компаунда для печатного узла».

· ASTM – D3359 «Стандартный метод испытаний при измерении силы адгезии (испытание методом клейкой ленты)».

Три указанных стандарта, регулирующих исследование, помогут определить значения сопротивления изоляции поверхности и свойства адгезии для каждого сочетания материалов. Полученные три значения были сравнены с данными, предоставленными поставщиком по каждому материалу, чтобы определить улучшение или ухудшение свойств материалов при их сочетании. Категории материалов для конформного покрытия выделены подчеркиванием.

Акриловые: термопластик растворимый в растворителе, без полимеризации

Преимущества | Недостатки |

Высыхание на воздухе | ЛОС-содержащие растворители |

Легкое растворение | Низкая стойкость к действию растворителей |

Хорошая гидроизоляция | Воспламеняемость |

Простота в использовании | Размягчение при высоких температурах |

Уретановые: высыхание за счет полимеризации

Преимущества | Недостатки |

Низкая стойкость к действию растворителей | Небольшое содержание ЛОС |

Влагостойкость | Необходимость в повторной пайке |

Износоустойчивость | Зависимость скорости высыхания от условий окружающей среды |

Диэлектрические свойства | Риск причинения вреда здоровью работников |

Силиконовые: высыхание за счет влажной полимеризации

Преимущества | Недостатки |

Влагостойкость | Абразивность |

Влагостойкость | Загрязнение рабочего места |

Пластичность | |

Жаростойкость |

Эпоксидные: как правило, двусоставные

Преимущества | Недостатки |

Влагостойкость | Двусоставность |

Влагостойкость | Необходимость в повторной пайке |

Износоустойчивость | Продолжительность эксплуатации – в состоянии полимеризации |

Диэлектрические свойства |

Уретан, модифицированный акрилом: уретан, высыхающий под действием ультрафиолетовых лучей

Преимущества | Недостатки |

Защитные свойства | Большие капиталовложения |

Пропускная способность | Необходимость в повторной пайке |

Воздействие на окружающую среду | Затемнение |

Исследование под ультрафиолетовыми лучами |

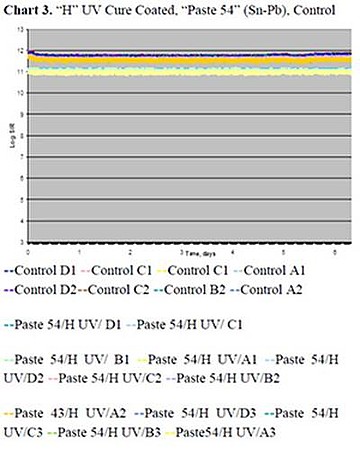

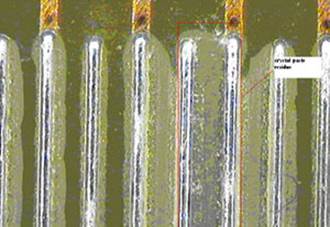

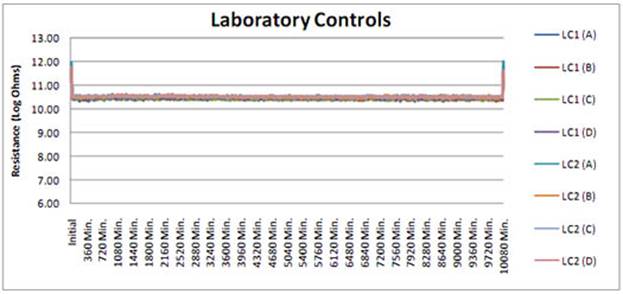

Все исследуемые образцы успешно прошли испытание по стандарту IPC на сопротивление изоляции поверхности. Ниже приводятся критерии оценки образцов:

КРИТЕРИИ СООТВЕТСТВИЯ/НЕСООТВЕТСТВИЯ

Стандарт IPC J-STD-004B, § 3.4.1.4.1

Все испытания тестируемых образцов проводились при сопротивлении более 100 мегаом.

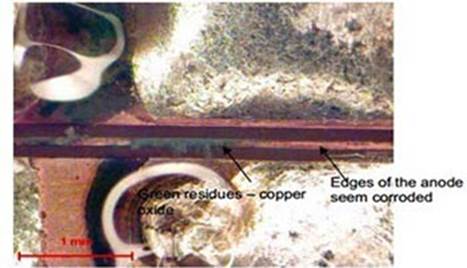

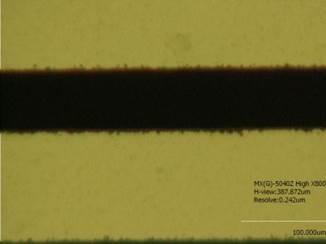

Отсутствие признаков электрохимической миграции, которая сокращает расстояние между проводниками более чем на 20 %.

Отсутствие коррозии проводников.

РЕЗУЛЬТАТЫ ИСПЫТАНИЙ

1. Данные об испытаниях, диаграммы, отметка о прохождении.

2. Наличие дендритов: нет.

3. Максимальный процент сокращения расстояния: 0 %.

4. Признаки обесцвечивания между проводниками: нет.

5. Наличие раковин: нет.

6. Наличие подповерхностной миграции металла: нет.

С отчетом по результатам испытаний можно ознакомиться по соответствующему запросу.