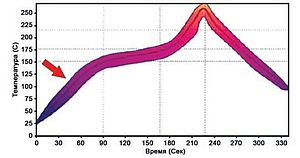

Предварительный нагрев представляет собой первый этап профиля пайки. Нагревание позволяет компонентам разогреться, избежав термоудара. Паяльная паста начинает подсыхать за счет испарения растворителя. Система активных компонентов начинает работу по очистке поверхностей и контактных площадок, с которыми она вступает во взаимодействие.

Обнаружение и устранение проблем - слишком высокая скорость предварительного нагрева:

• Разбрызгивание флюса/паяльной пасты (быстрое закипание)

• Преждевременная активизация пасты • Истощение активирующих веществ

• Эффект «Попкорна»

• Плохая смачиваемость, плохое качество пайки без флюса

• Низкое качество остатков флюса – непрозрачные остатки цвета янтаря

• Влияние на пиковую температуру (отсутствие активации/остатки носителя)

• Матовая зернистая структура соединений

Обнаружение и устранение проблем - слишком низкая температура предварительного нагрева:

• Флюс растекается на поверхности платы, принося с собой мелкие частицы припоя, которые вызывают формирование шариков припоя

• Миграция припоя – сдвиг пасты

• Паяльная паста сдвигается с компонентов контактных площадок во время трафаретной печати или скапливается под центром компонента во время процесса пайки. Как только паста достигает точки плавления, поверхностное натяжение прижимает компонент к контактным площадкам и вытесняет расплавленную пасту из-под компонента.

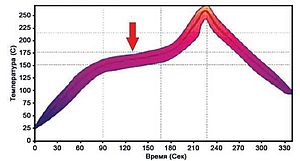

Далее – этап выдержки. Выдержка нужна, чтобы равномерно прогреть печатный узел перед нагревом до температуры плавления. Выдержка нужна, чтобы уменьшить температурную разницу на разных частях печатного узла, особенно если плата состоит из крупных и мелких компонентов. (Профиль RTS типа не предусматривает этапа выдержки. Однако за счет низкой скорости нагрева термопрофиль характеризуется постоянной температурной однородностью.)

Обнаружение и устранение проблем - Зона выдержки:

• Матовая зернистая структура паяных соединений – проверьте время и температуру выдержки

Ухудшение качества носителя флюса

• Ухудшение качества остатков флюса из-за истощения носителя

• Высокое количество пустот при пайке. Слишком высокая температура на этапе выдержки может стать причиной образования пустот.

• Эффект «надгробного камня» – возникает на позднем этапе выдержки. Переход из твердого в расплавленное состояние требует времени. Один вывод плавится быстрее, чем другой, при этом поверхностное натяжение действует на противоположную сторону компонента и притягивает его, поднимая вверх.

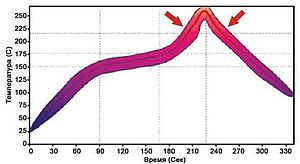

Пайка – это завершающий процесс, который проходит успешно в случае верного протекания двух других этапов температурного профиля. Пайка – это этап окончания активизации флюса, во время которого сплав достигает точки плавления.

Обнаружение и устранение проблем - превышение времени выдержки при температуре выше точки плавления:

• Матовая зернистая структура паяных соединений

• Плохая смачиваемость или ее отсутствие

• Подверженное деформации/мягкое паяное соединение (крупные зернистые структуры)

• Низкое количество флюса

• Низкое качество остатков флюса (остатки темнеют, поверхность покрывает слишком большим количеством трещин)

Обнаружение и устранение проблем - недостаточная выдержка при температуре выше точки плавления:

• Матовая зернистая структура паяных соединений

• Несмачиваемость – плохое растекание припоя

• Стандартное или хорошее качество остатков флюса

• Большое количество остатков флюса

• Хрупкие паяные соединения из-за неудовлетворительной интерметаллической структуры

• Образование пустот

Обнаружение и устранение проблем - превышение пиковой температуры:

• Матовая зернистая структура паяных соединений

• Отсутствие смачивания

• Низкое качество остатков флюса – остаточные вещества в виде янтаря или гари

• Низкое качество флюса

• Большая температурная разница между компонентами и печатной платой

• Повреждение компонентов

Обнаружение и устранение проблем - температура ниже пиковой:

• Матовая зернистая структура паяных соединений – недостаточное оплавление припоя

• Плохая смачиваемость или несмачиваемость

• Стандартное или хорошее качество остатков флюса

• Большое количество остатков флюса

• Образование пустот

• Хрупкие паяные соединения из-за неудовлетворительной интерметаллической структуры

Обнаружение и устранение проблем - высокая скорость охлаждения:

• Термоудар/повреждение компонентов

• Растрескивание остатков флюса

• Эффект «надгробного камня» – как правило при пайке в азоте

• Крупная зернистая структура

Обнаружение и устранение проблем - низкая скорость охлаждения:

• Крупная зернистая структура

• Матовая зернистая структура паяных соединений

• Слабое, более подверженное деформации паяное соединение

Протяженность температурного профиля

Обнаружение и устранение проблем - слишком долгий температурный профиль:

• Низкая паяемость

• Плохая смачиваемость или несмачиваемость

• Матовая зернистая структура паяных соединений

• Низкое качество остатков флюса – остаточные вещества в виде янтаря или гари

Обнаружение и устранение проблем - слишком короткий температурный профиль:

• Низкая паяемость или ее отсутствие

• Плохая смачиваемость или несмачиваемость

• Хрупкие паяные соединения

• Матовая зернистая структура паяных соединений

• Излишек остатков флюса